-

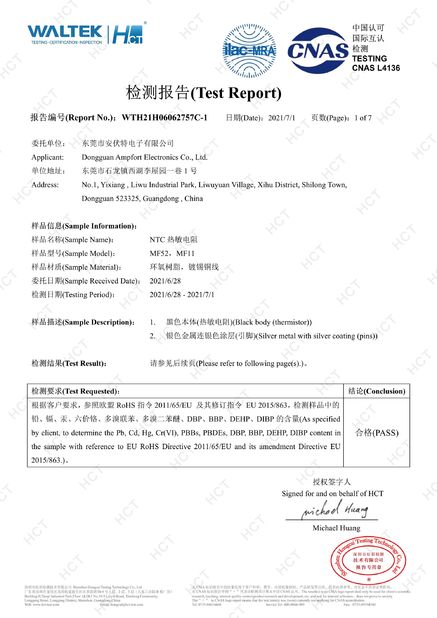

Estándar: RoHSNúmero: WTH21H06062757C-1Fecha de emisión: 2020-10-22Fecha de caducidad: 2025-10-22

-

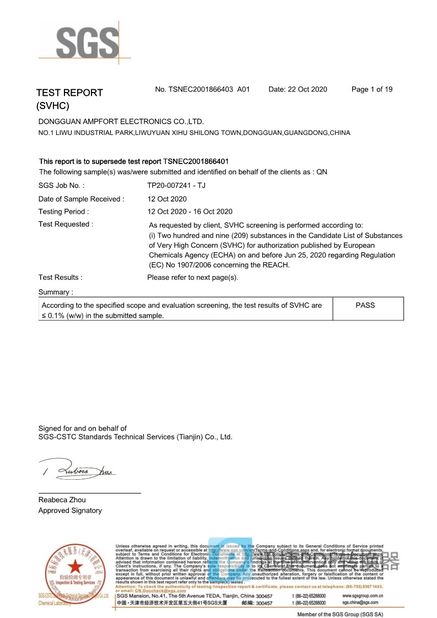

Estándar: REACHNúmero: TSNEC2001866403 A01Fecha de emisión: 2020-10-22Fecha de caducidad: 2025-10-22

-

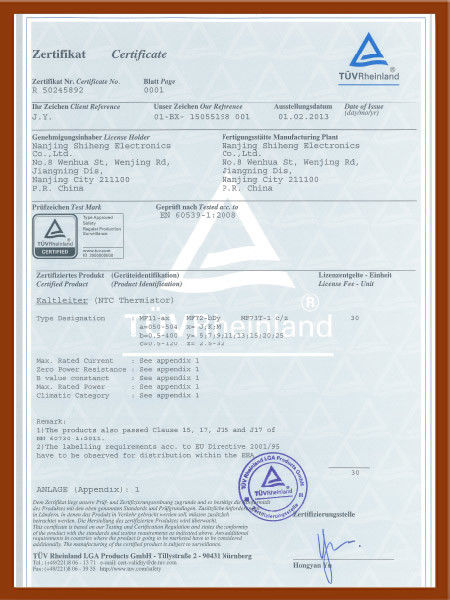

Estándar: TUVNúmero: R50245892Fecha de emisión: 2013-05-02Fecha de caducidad: 2035-05-01

-

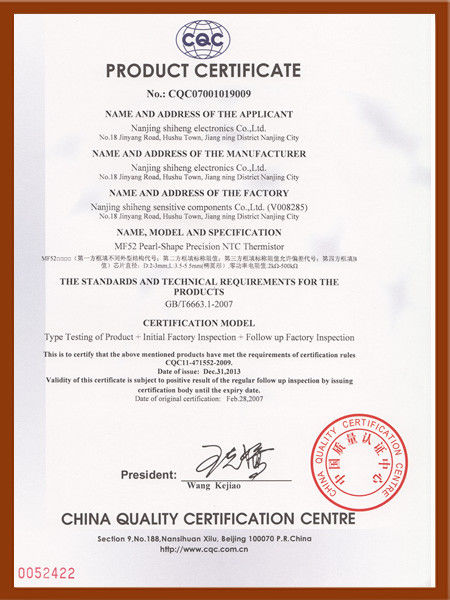

Estándar: CQCNúmero: CQC10001052282Fecha de emisión: 2013-12-31Fecha de caducidad: 2035-06-29

-

Estándar: CQCNúmero: CQC07001019009Fecha de emisión: 2013-12-31Fecha de caducidad: 2035-06-29

-

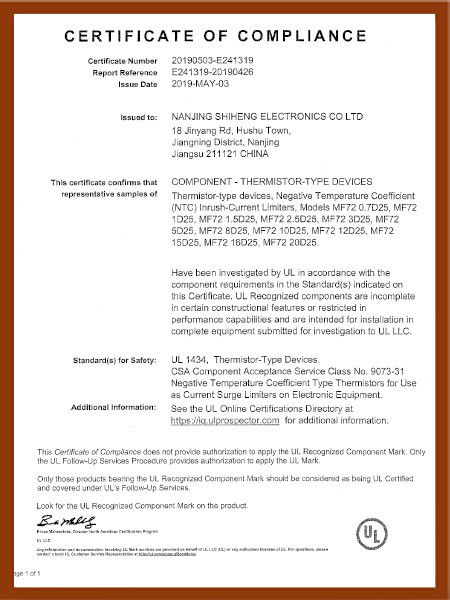

Estándar: ULNúmero: E241319Fecha de emisión: 2019-05-03Fecha de caducidad: 2035-08-02

-

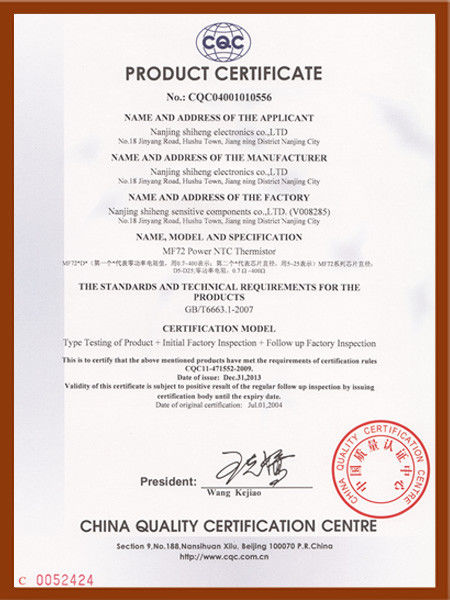

Estándar: CQCNúmero: CQC04001010556Fecha de emisión: 2013-12-31Fecha de caducidad: 2035-09-26

-

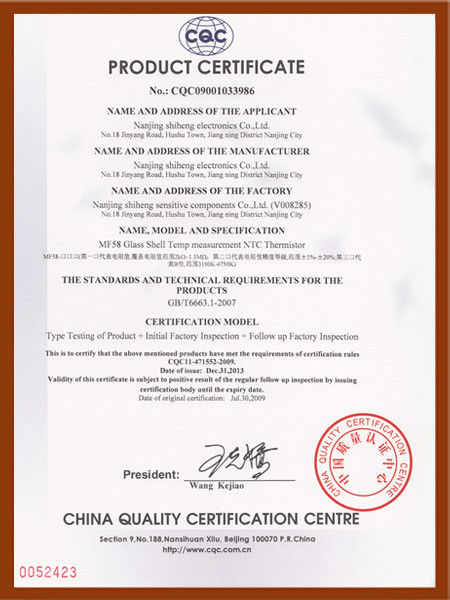

Estándar: CQCNúmero: CQC09001033986Fecha de emisión: 2013-12-31Fecha de caducidad: 2035-09-26

-

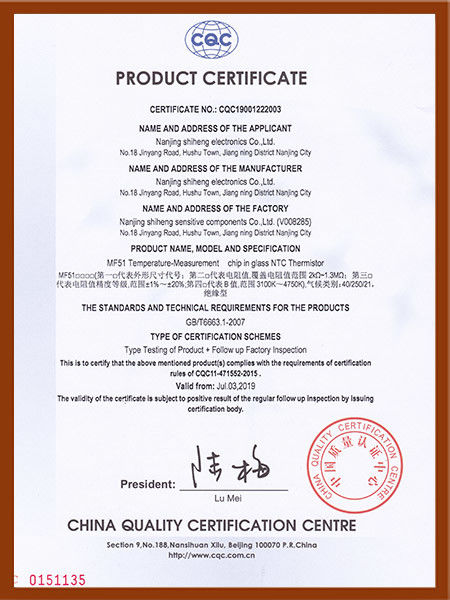

Estándar: CQCNúmero: CQC19001222003Fecha de emisión: 2013-12-31Fecha de caducidad: 2035-09-26

-

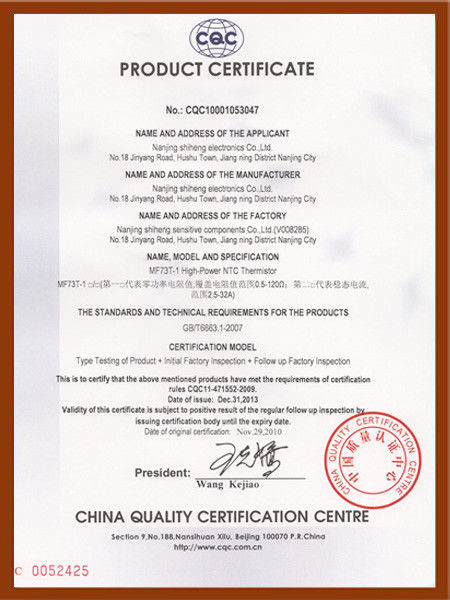

Estándar: CQCNúmero: CQC10001053047Fecha de emisión: 2013-12-31Fecha de caducidad: 2035-09-26

-

Estándar: CQCNúmero: CQC13001089724Fecha de emisión: 2013-12-31Fecha de caducidad: 2035-09-26

-

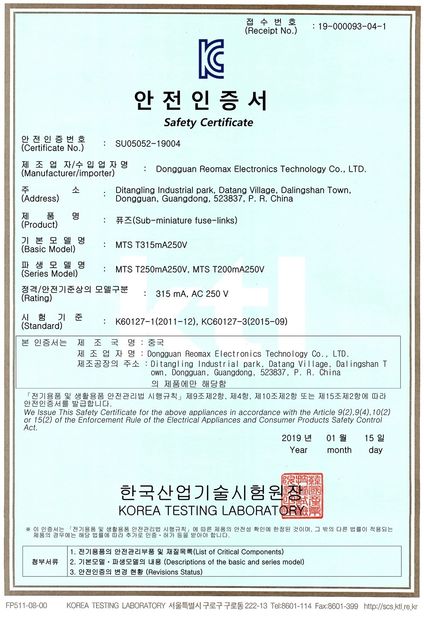

Estándar: KC KTLNúmero: SU05052-19004Fecha de emisión: 2019-01-15Fecha de caducidad: 2036-01-14

-

Estándar: VDENúmero: 40050560Fecha de emisión: 2019-08-15Fecha de caducidad: 2036-08-14

-

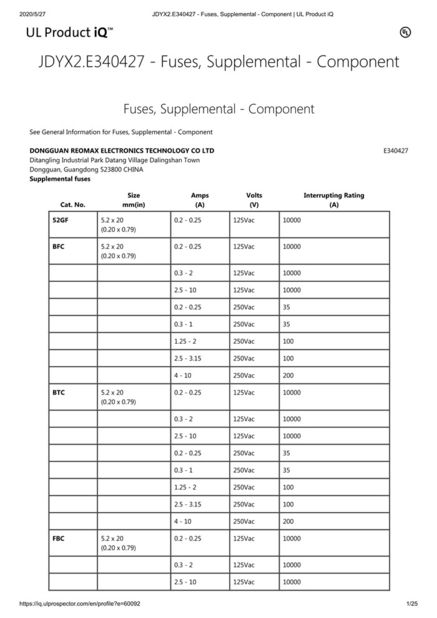

Estándar: ULNúmero: E340427Fecha de emisión: 2020-05-26Fecha de caducidad: 2038-05-25

-

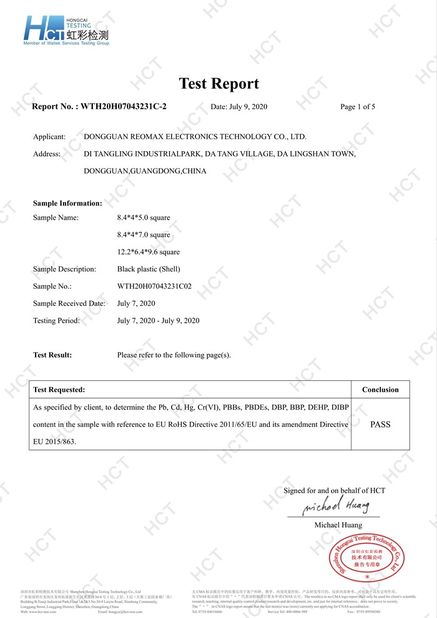

Estándar: ROHS 2.0Número: WTH20H07043231C-2Fecha de emisión: 2020-07-09Fecha de caducidad: 2025-07-08

-

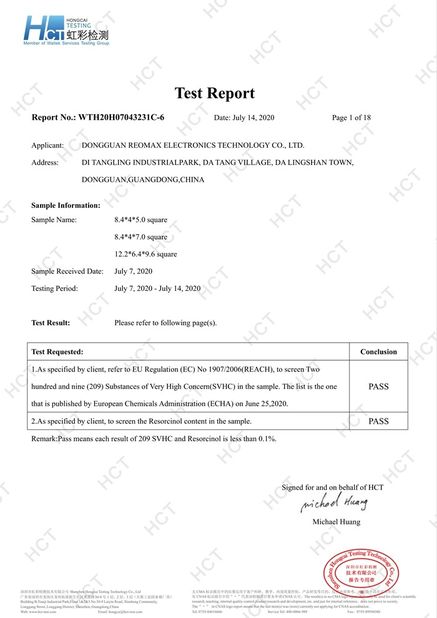

Estándar: REACH 210Número: WTH20H07043231C-6Fecha de emisión: 2020-07-14Fecha de caducidad: 2025-07-13

Las materias primas de la fabricación del termistor de NTC son diversos óxidos de metales tales como manganeso, hierro, cobalto, níquel, cobre y cinc, a qué óxidos químicamente estabilizadores se pueden añadir para alcanzar una mejores reproductibilidad y estabilidad de las características del termistor de NTC.

![]()

Los óxidos se muelen a una masa polvorienta, se mezclan con una carpeta plástica y después se comprimen en la forma deseada. Los espacios en blanco entonces se sinterizan en las temperaturas altas (entre el °C) 1000 el °C y 1400 para producir el cuerpo policristalino del termistor. Los discos son entrados en contacto con cociendo una goma de plata sobre las superficies planas. Dependiendo del uso, los termistores se caben con las ventajas o los conectores de la etiqueta, están cubiertos o incorporados además en diferentes tipos de vivienda. Finalmente los termistores se sujetan a un proceso de envejecimiento especial para asegurar la alta estabilidad de los valores eléctricos.

El proceso de producción principal para el termistor plomado de la medida NTC de la temperatura está como siguiendo:

![]()

Inspección entrante

Todas las materias primas, después de ser recibida adentro, se examinan para verificar que sus cualidades físicas y eléctricas son aceptables. Un ID# único se asigna y se utiliza para la rastreabilidad de la porción.

Mezcla de la materia prima

La fabricación del termistor de NTC comienza con la mezcla exacta de materias primas en una solución orgánica de la carpeta. Estas materias primas son óxidos metálicos pulverizados de la transición tales como manganeso, níquel, cobalto, y óxidos de cobre. Otros agentes estabilizadores se añaden a la mezcla también. Los óxidos y las carpetas se combinan usando una técnica del proceso mojado llamada el moler de la bola. Durante el proceso que muele de la bola, se mezclan los materiales y el tamaño de partícula de los polvos del óxido se reduce. La mezcla homogénea terminada tiene la consistencia de una mezcla gruesa. La composición exacta de los diversos óxidos metálicos y de los agentes estabilizadores determina las características de la resistencia-temperatura y la resistencia del componente de cerámica encendido.

![]()

Molde de la cinta

La “mezcla” se distribuye sobre una hoja plástica móvil del portador usando una técnica de la cuchilla de doctor. El grueso material exacto es controlado ajustando la altura de la cuchilla de doctor sobre la hoja plástica del portador, la velocidad de la hoja del portador, y por el ajuste de la viscosidad de la mezcla. Se seca el material echado mientras que se lleva a través de un horno de túnel largo en las temperaturas elevadas en una correa de lanzamiento plana. La cinta “verde” resultante es dúctil y fácilmente formable. La cinta entonces se sujeta a la inspección y al análisis de la calidad. Esta cinta del termistor se echa en una amplia gama de gruesos que se extienden de tan fino como 0,001" sobre a 0,100" dependiente sobre la especificación componente particular.

Formación de la oblea

La cinta echada está lista ahora para ser formado en las obleas. Cuando el material fino es necesario, la cinta se corta simplemente en pequeños cuadrados. Para obleas más gruesas, la cinta se corta en los cuadrados que entonces se apilan uno encima de otro. Estas obleas apiladas entonces se laminan juntas. Esto permite que produzcamos las obleas a virtualmente cualquier grueso requerido. Las obleas entonces pasan con la calidad adicional que prueba para asegurar altas uniformidad y calidad. Posteriormente, las obleas se sujetan a una carpeta queman el ciclo. Este proceso quita la mayor parte de las carpetas orgánicas de la oblea. Los controles exactos del tiempo/de la temperatura se mantienen durante la carpeta queman el ciclo para prevenir tensiones físicas desfavorables en las obleas del termistor.

Sínter

Las obleas se calientan a las mismas temperaturas altas en una atmósfera oxidante. En estas temperaturas altas, los óxidos reaccionan el uno con el otro y funden juntos la formación de una matriz de cerámica de rubí sintético. Durante el proceso de la sinterización, el material densifies a un grado predeterminado y los límites de grano de cerámica se permiten crecer. Un perfil de temperatura exacto se mantiene durante el proceso del sínter para evitar fracturar de las obleas, y asegurar la producción de capaz de cerámica acabada de producir componentes con características eléctricas uniformes. Después de sinterizar, las obleas se sujetan otra vez a la inspección de la calidad y se documentan las características eléctricas y físicas.

Electrodo

El contacto óhmico a la oblea de cerámica se obtiene usando un material del electrodo de la película gruesa. El material es típicamente de plata, Palladium-plata, oro, o platino dependiendo del uso. El material del electrodo se comprende de una mezcla de metal, de vidrio, y de diversos solventes y es aplicado a las dos superficies de oposición de la oblea o del microprocesador por la pantalla que imprime, rociando, o cepillando. El material del electrodo se enciende sobre el de cerámica en un horno de la correa de la película gruesa y una unión eléctrica y las formas en enlace mecánicas entre el de cerámica y el electrodo. Las obleas metalizadas entonces se examinan y las cualidades documentaron. Los controles exactos durante el proceso del electrodo se aseguran de que los componentes produjeran de las obleas tengan confiabilidad a largo plazo excepcional.

![]()

Dados

Las obleas electroded del termistor se cortan en cuadritos en pequeños microprocesadores usando las sierras de corte en cuadritos del semiconductor de alta velocidad. Las sierras utilizan las cuchillas del diamante y son capaces de producir altas cantidades de uniforme mueren extremadamente. Los microprocesadores resultantes del termistor pueden ser tan pequeños como 0,010" cuadrado a más de 1,000" cuadrado. La variación de tamaño del microprocesador en un grupo de microprocesadores cortados en cuadritos del termistor es virtualmente inconmensurable. Una oblea típica del termistor puede rendir millares de microprocesadores del termistor. Después de cortar en cuadritos, los microprocesadores se limpian y se examinan para las características dimensionales y eléctricas. La inspección eléctrica incluye la verificación del valor nominal de la resistencia, de las características de la resistencia-temperatura, de la producción de la producción y de la determinación de la aceptación de la porción para el uso particular. Las características de la resistencia y de la resistencia-temperatura se miden usando los baños de la temperatura de la precisión controlados dentro a tan exacto como 0.001° Celsius. Todo el equipo de prueba de AMPFORT, está calibrado sobre una base regular y es detectable a la adición de N.I.S.T. In, Littelfuse mantiene estándares primarios de la temperatura y de la resistencia.

Prueba de resistencia

Todos los termistores se prueban para el valor apropiado de la resistencia, generalmente 25°C. Los microprocesadores se prueban normalmente automáticamente, pero se pueden también probar manualmente dependiendo de la cantidad produjeron y especificación. Interconectan a los controladores automáticos del microprocesador con el equipo y los ordenadores de prueba de resistencia que son programados por el operador colocar los microprocesadores en los diversos compartimientos dependientes sobre su valor de la resistencia. Cada controlador automático del microprocesador es capaz de probar hasta 9.000 porciones por hora con exactitud excepcional. Además de los clasificadores del microprocesador, Littelfuse tiene varios controladores componentes plomados automáticos que sean capaces de clasificar los termistores acabados en hasta once compartimientos. Los clasificadores automáticos dan lugar a calidad del producto creciente así como a costos reducidos del plazo de ejecución y más bajos.

Accesorio del alambre de ventaja

Los termistores se venden en forma del microprocesador y no requieren en algunos casos los alambres de ventaja, sin embargo en la mayoría de los casos, lleve los alambres se requieren. Los microprocesadores del termistor son atados a los alambres de ventaja soldando o por el contacto de la presión en un paquete del estilo del diodo. En el proceso que suelda, los microprocesadores del termistor se cargan en los marcos de la ventaja que confían en la tensión de primavera de los alambres para sostener el microprocesador durante el proceso que suelda. Sumergen en un pote fundido de la soldadura y después se quitan a la asamblea. Sumergiendo velocidades y la detención los tiempos se controlan exacto para evitar sujetar el termistor al choque termal excesivo. Los agentes de fundición especiales se utilizan también para aumentar funcionamiento que suelda sin dañar el microprocesador del termistor. La soldadura se adhiere al electrodo del microprocesador y al alambre de ventaja, de tal modo, proporcionando un enlace fuerte del alambre al microprocesador. Para los termistores embalados del estilo “DO-35” del diodo, el microprocesador del termistor se sostiene entre dos alambres de ventaja en una moda axial. Una manga de cristal se coloca alrededor de la asamblea y calientan a la asamblea a una temperatura elevada donde la manga de cristal derrite alrededor del microprocesador y de los sellos del termistor a los alambres de ventaja. Como en la construcción del diodo, la presión que el vidrio ejerce en la asamblea proporciona el contacto necesario entre los alambres de ventaja y el microprocesador del termistor.

Los alambres de ventaja usados en los termistores son típicamente de cobre, níquel, o una aleación y son generalmente lata o soldadura cubierta. El material conductor bajo del alambre de ventaja de la aleación se puede utilizar termalmente en ciertos usos que requieran el termistor ser aislados termalmente del alambre de ventaja. En la mayoría de los usos, esto permite que el termistor responda más rápidamente a los cambios en temperatura. Después del accesorio, el enlace entre el alambre de ventaja y el microprocesador se examina. Un interfaz fuerte de la soldadura ayuda a garantía la confiabilidad a largo plazo del termistor terminado.

Encapsulación

Para proteger el termistor contra la atmósfera de funcionamiento, la humedad, el ataque químico, y la corrosión del contacto, el termistor plomado está cubierta a menudo con una capa conformal protectora. El encapsulant es típicamente una resina de epoxy conductora del alto termalmente. Otros encapsulants incluyen el silicón, cemento de cerámica, laca, uretano, y encogen envolver. También las ayudas encapsulant en asegurar la buena integridad mecánica del dispositivo. La respuesta termal del termistor se toma en la consideración al elegir un material de encapsulado. En usos donde rápidamente está esencial la respuesta termal, una capa fina de un encapsulant conductor del alto se utiliza termalmente. Donde está más importante la protección del medio ambiente, otro encapsulant puede ser elegida. Encapsulants tal como epóxido, el silicón, el cemento de cerámica, la laca, y el uretano se aplican normalmente usando un proceso de la inmersión y el material se permite curar en la temperatura ambiente o se pone en un horno en una temperatura elevada. El tiempo, la temperatura, y los controles exactos de la viscosidad se utilizan en el proceso para asegurarse de que los agujeritos u otras deformidades no se convierten.

Terminación

Los termistores se suministran con frecuencia los terminales atados a los extremos de sus alambres de ventaja. Antes de que se apliquen los terminales, el aislamiento en los alambres de ventaja se pela apropiadamente para acomodar el terminal especificado. Estos terminales se atan a los alambres de ventaja usando las máquinas especialmente equipadas del uso. Posteriormente, los terminales se pueden insertar en las viviendas del plástico o del metal antes de ser enviado al cliente.

Asamblea de la punta de prueba

Para la protección del medio ambiente o para los propósitos mecánicos, los termistores son a menudo en conserva en las viviendas de la punta de prueba. Este la vivienda se puede hacer de materiales incluyendo el epóxido, el vinilo, el acero inoxidable, el aluminio, el latón, y el plástico. Además de proporcionar un montaje mecánico conveniente para el elemento del termistor, la vivienda lo protege contra el ambiente al cual será sujetado. La selección apropiada de alambre de ventaja, lleva el material de aislamiento del alambre, y el material del rellenado dará lugar a un sello satisfactorio entre el termistor y el ambiente exterior.

Marca

El termistor terminado se puede marcar para la identificación fácil. Esto puede ser tan simple como un punto del color o más complejo por ejemplo un código de fecha y un número de parte. En ciertos usos, el material de revestimiento en un cuerpo del termistor puede tener tinte añadió para obtener un color especificado. Un punto del color se añade típicamente a un cuerpo del termistor que utiliza un proceso de inmersión. La marca que requiere caracteres alfanuméricos se produce con una máquina de marcado. Esta máquina marca simplemente la parte con una tinta permanente. La tinta se cura en una temperatura elevada.

Inspección final

Todos los órdenes terminados se examinan para los defectos físicos y eléctricos sobre una “base del defecto cero”. Todos los parámetros se examinan y se documentan antes del envío del producto.

Paquete y nave

Empaquetan y se marcan con etiqueta todos los termistores y asambleas cuidadosamente con una etiqueta del código de barras que contiene, como mínimo, la siguiente información:

Número de parte

El número de parte del cliente

Número de orden de la compra de cliente

Fecha del envío

Cantidad